Değerli Okuyucumuz,

Bu ay yine yoğun bir gündemle karşınızdayız. Öncelikle size global ölçekte çok güçlü bir oyuncu olan Stratasys ile iş birliğimizi duyurmaktan mutluluk duyuyoruz. Bu güzel gelişmeye ait videoya buradan ulaşabilirsiniz.

İngiltere Başkonsolosu Kenan Poleo’nun dünyanın en yeni teknolojileriyle donatılmış Türkiye’nin en büyük 3D merkezi olan Bursa ofisimize gerçekleştirdiği ziyarete, yepyeni kahve sohbetimize, ayrıca geçtiğimiz sayıda yer verdiğimiz “Otomotiv Sektöründe Eklemeli İmalatın Yeri” konulu yazımızın 2. bölümüne bu sayımızda yer verdik.

Keyifli okumalar.

İngiltere Başkonsolosu’nun Poligon Bursa Ziyareti

İngiltere Başkonsolosu Sayın Kenan Poleo; dünyanın en yeni teknolojileriyle donatılmış Türkiye’nin en büyük 3D merkezi olan Bursa ofisimizde dün CEO’ muz Okan Sami Nahit ve Poligon Mühendislik üst yönetimi ile UK’ deki yatırım fırsatlarını da görüştükleri verimli bir ziyaret gerçekleştirdi.

Globaldeki yatırımlarımız hız kesmeden devam ediyor.

Scantech KScan20 ile Parçanın 3 Boyutlu Taranması

Sık federli büyük ve detaylı parçalarda avantaj sağlayan Scantech marka 3 boyutlu tarama cihazları üretmiş olduğumuz port bagaj çıtası gibi parçalarda pratik ve hızlı olmasından dolayı süreçleri kolaylaştırıyor.

Özellikle optik 3 boyutlu tarayıcılarda kullanılan matlaştırıcı spreylerin kullanılmaması, tek bir donanım ile 10 mmden 7 mt ye kadar olan parçaların tek seferde hızlı ve kaliteli taranması konusunda imkan sağlıyor.

ScanTech’in sahip olduğu mavi lazer teknolojisi sayesinde büyük parçalar üzerindeki lokal, ince ve hassas detaylar için yeni bir donanıma, yeni bir kalibrasyona ihtiyaç kalmadan kendi yazılımı içinde çözüm üretilebiliyor.

Üstelik böyle yüksek teknolojiye sahip bir 3 boyutlu tarayıcı ile kalıp ölçümlerinden numune ölçümlerine kadar hassas, kaliteli ve hızlı işlemler yapmanız kolaylaşıyor. Tarama cihazlarının ilk çıktığı dönemlerde büyük, taşınması zor ve oldukça ağır ekipmanlar ile tarama yapmak bir hayli zor idi. Fakat son zamanlarda gelişen teknolojiler ile bir laptop çantasına sığabilecek tek bir cihaz ile bugün bir port bagaj çıtası tarayıp hemen ardından bir helikopteri bile tarayabiliriz.

Scantech Kscan 20 kırmızı ve mavi lazer teknolojilerinin ikisini birden bünyesinde barındırır, çoklu lazer teknolojisiyle saniyede 650.000 nokta alabilir. Bu sayede 10µm çözünürlük ve 20µm ölçüm hassasiyetine ulaşabilir. Yine bünyesinde barındırdığı fotogrometri sistemi ile 2500 mm x 3000 mm gibi büyük alanlı parçaları tararken 35µm hacimsel hassasiyete ulaşabilir.

Uygulamamızda bahsettiğimiz port bagaj çıtasının tarama süresi yaklaşık 2 dakika sürmüştür.

Mavi lazerin parçanın üzerine düşürdüğü ızgaralar cihazın kameralarından algılandıktan sonra ScanViewer yazılımında sayısallaştırılan nokta kümeleri, ağ oluşturulup ‘stl’ dataya dönüştürülerek başka programlarda kullanılmak üzere dışa aktarılmıştır.

Taranmış Parçanın Üç Boyutlu Tasarım Modelinin Oluşturulması

Tarama işleminden elde edilen veri genelde ham veridir ve yüzeyler arasında boşluklar barındırabilir. Elde edilen veriyi herhangi bir yöntem ile üretebilmek için birtakım işlemlere tabi tutulması gereklidir. Bunlar bazı durumlarda otomatik olarak uygulanır, bazı durumlarda ise manuel uygulanır.

Örneğin ölçüsel olarak hassasiyet gerektirmeyen biblo, rölyef gibi ürünler otomatik optimizasyonlar neticesinde bazı üretim yöntemleri ile üretilebilir hale getirilebilir. Fakat ürün üzerindeki geometrilerin birbirlerine göre konumu, ölçüsü, yüzey kalitesi gibi konular ön planda olduğu durumlarda tarama datasının tasarım programları ile parametrik olarak modellenerek üç boyutlu geometrisi oluşturulmalıdır. Bu durum taranan ürünün kırık, çarpık, aşınmış olduğu durumlarda sıklıkla tercih edilir. Örneğin; plastik bir parçanın enjeksiyon kalıplama yöntemi ile üretilmesi durumu söz konusu ise; o ürünü taradıktan sonra olası çarpıklıklar, aşınmalar, üretim teknolojilerine göre tasarım kurallarına bağlı kalınarak düzeltilmelidir.

Tarama işleminden elde edilen bir stl modeli bilgisayar destekli tasarım modele dönüştürmek için öncelikle data uzantılarından ve yazının devamında kullanacağımız kısaltmalardan bahsedelim;

Tarama Datalarının Formatları

- Cad Model: Computer Aidet Design yani bilgisayar destekli tasarım modeli olarak karşımıza çıkar. Bir tarama datasından, teknik resimden ya da bir kara kalem çalışmasından yola çıkılarak bilgisayar ortamında oluşturulmuş üç boyutlu bir geometrik modeldir. Bu geometriyi başka bir programa transfer edip açabilmek için kullanılan dönüştürme uzantıları .stp, .step, .x_t, .igs gibi çeşitli uzantılar da olabilir.

- Stl: Stereolithography kelimesinin kısaltması olan ‘stl’ kelimesi standart üçgenleme dili olarak Türkçeleştirilebilir. 3D System tarafından oluşturulan ‘STL’ cad yazılımlarının açabildiği bir dosya formatıdır. Son zamanlarda Microsoft’un geliştirdiği 3D wiever programı da bu dosyayı görüntüleyebilmektedir. Stl data uzantısı hızlı prototipleme, üç boyutlu baskı ve bilgisayar destekli üretim (cam) gibi alanlarda oldukça fazla kullanılır. Bir önceki yazımızda bahsettiğimiz koordinat düzleminde konumu belirlenen nokta kümelerindeki her üç noktayı birleştirerek üçgenler oluşturur. Bu üçgenler de birleşerek bir geometri oluşturur. Kısacası stl data üç boyutlu bir nesnenin yüzey geometrisini tanımlar.

- Step: Standart for the Exchange of product kelimelerinin kısaltması olan step data kimi zaman da stp olarak karşımıza çıkar. Birçok bilgisayar destekli tasarım programı bu uzantıya sahip dosyaları açabilir. Bir tasarım programında çizilen 3 boyutlu grafik dosyasının başka bir tasarım programında kodlanarak açılabilmesi için standart dönüştürme ve aktarma formatıdır. ISO 10303-21 standardında belirlenen şifreleme ve çözme kurallarını kullanarak, üç boyutlu grafikleri ASCII formatında depolamak ve başka bir programa ya da işleme taşımak için kullanılır. Stp uzantısına sahip bir dosya üç boyutlu geometrik görüntüleri barındırdığı gibi geometrinin yüzey renkleri, yüzey desenleri ve ölçüleri gibi bilgileri de barındırır.

Data Optimizasyonu

Bir tarama datası tarama cihazının çözünürlüğüne bağlı milyonlarca noktadan ve üçgenden oluşabilir. Bu üçgenlerin sayısına bağlı olarak datanın boyutu ve dolayısı ile bir bilgisayarda işleme süresi de artabilir. Bu durumda data üzerindeki nokta sayısı azaltılırken geometride korunarak data boyutunda optimizasyon yapılmış olur. Aynı zamanda stl data üzerinde bulunan eksik üçgenlerin de kapatılması gerekebilir. Böyle durumlarda ise yüzeyin sürekliliği korunarak yüzey iyileştirme işlemleri yapılır.

Modelleme

Optimize edilmiş ve eksen takımına taşınmış stl data cad programının içerisine import edilir.

Bu noktadan sonra geometrik unsurları oluşturabilmek için ürün ağacı oluşturulur. Modelin yüzeylerini hazırlayabilmek için bir çok yardımcı eleman kullanılır. Kesit, arc, vektör çember düzlem, yüzey, gibi bir çok vektörel ve üç boyutlu unsur ürün ağacında bir klasöre toplanır. Bu sonraki işlemlerde hem karmaşıklığı önleyecek hem de aradığımız bir unsuru bulmakta bize kolaylık sağlayacaktır.

Daha sonra modellenecek ürün üzerindeki geometrileri oluşturmak için tasarım programlarında sıklıkla kullanılan pad, pocket, fillet, draft gibi komutlar kullanılarak ana geometri oluşturulur. Oluşturulan ana geometri yardımcı unsurlar ve yardımcı komutlar ile nihai haline getirilir. Yazımızın başında bahsettiğimiz gibi modelleme işlemini yapabilmek için birçok yol mevcuttur. Örnek uygulamamızda tarama ile oluşturulan stl datanın içerdiği noktalar ve üçgenlerin koordinatlarından yola çıkarak yüzeylerin birbirine göre konumunu açısını ve boyutlarını belirlenmiş ve üretilebilir bir cad data oluşturulmuştur.

Data Kontrolü

Tarama sırasında yaşanabilecek olası hatalar, tarama datası üzerinde katman izi, tarama yüzeyi üzerinde süreksizlik gibi olaylar ile kendini gösterebilir. Bu durumlardan kaynaklanacak olan problemlerden kaçınmak için ilk olarak tarama datasının kontrolü yapılır.

Datayı Ana Eksen Takımına Taşıma

Koordinat sisteminde tarama cihazının belirlemiş olduğu bir konumda bulunan stl data, ikinci bir gözle kontrol edildikten sonra optimize edilir ve ana eksen takımına taşınır. Burada ürünün üretileceği teknoloji göz önünde bulundurularak düzlemler, vektörler ve merkezler bulunur. Bulunan düzlem, vektör ve nokta, XYZ koordinat sistemindeki ana düzlem eksen ve orijin noktasına çakıştırılır. Kalıplama teknolojileri ile ya da CNC tezgahlar ile üretilecek ürünleri modellerken eksenleme işlemin yapılması hem modelleme aşamasında unsurları oluşturmada hem de üretim aşamasında büyük kolaylık sağlar. Ayrıca muhtemel bir çok hatanın önüne geçmiş olur. Böylelikle üretilebilir bir cad data oluşturmak için en zorunlu temel atılmış olur.

HP MultiJet Fusion 4200 3 Boyutlu Yazıcı ile Parçanın Üretilmesi

Scantech Kscan 20 kırmızı ve mavi lazer teknolojilerinin ikisini birden bünyesinde barındırır, aynı zamanda çoklu lazer teknolojisiyle saniyede 650000 nokta alabilir. Bu sayede 10µm çözünürlük ve 20µm ölçüm hassasiyetine ulaşabilir. Yine bünyesinde barındırdığı fotogrometri sistemi ile 2500 mm x 3000 mm gibi büyük alanlı parçaları tararken 35m hacimsel hassasiyete ulaşabilir.

Tasarımı biten parçanın üretimi HP marka 4200 serisi üç boyutlu yazıcı ile gerçekleştirilmiştir. HP MJF teknolojisinde yüksek çözünürlük sunan baskı kafalarına agent diye tabir ettiğimiz sıvı bağlayıcıları PA12 tozunun üzerine jet fusion prensibi ile katman katman püskürterek üretimi tamamlar. Katı haldeki toz ile sıvı agent’ın birleşimi 180 santigrat derecede önce eriyik hale gelir. Sonrasında ortam sıcaklığında katılaşmış hale gelerek parçanın üretimi hiçbir destek malzeme kullanmadan tamamlanmış olur. 280x380x380 ölçülerindeki haznede bir seferde birden fazla ve farklı geometrideki ürünler üretilebilir.

Tamamlanan üretimin ardından parçalar soğuma süresini tamamlar ve üretim haznesinden çıkartılır.

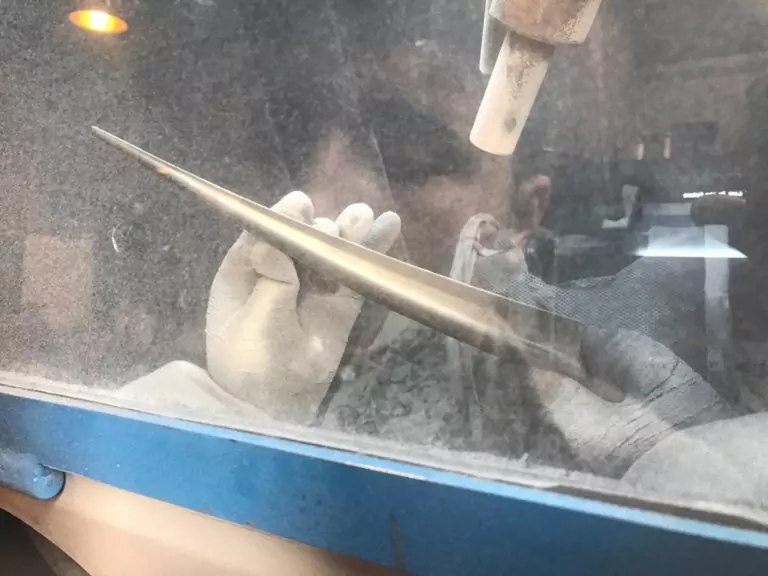

Parça geometrisinin etrafında arta kalan tozların temizlenmesi için kumlama işlemine tabi tutulur.

Ardıl İşlem ile Parçanın Boyanması ve Montaj İşlemleri

Son olarak üretimi bitmiş ham haldeki ürünü araç üzerine takabilmek için zımpara ve çeşitli araç gereçler ile yüzey pürüzlülüğü iyileştirilir. Ardından uygulanacak boyanın kalıcılığını arttırmak için astar uygulaması yapılır.

Astar uygulaması biten ürünün üzerine belirlenen kodlardaki boya uygulanır ve son görünümü kazandırmak için mat ya da parlak vernik uygulaması yapılabilir.

Ayrıca tüm bu yüzey iyileştirme işlemleri sayesinde ürüne son kullanım haline uygun özellikler kazandırılmış olunur.

2020 yılında uygulanmış ve günümüzde kaleme alınmış bu örnek gösteriyor ki eklemeli imalat yöntemi ile üretilen parçalar da tıpkı seri imalat yöntemleri ile üretilen parçalar gibi, dış ortam şartlarına maruz kalsalar dahi uzun yıllar dayanım gösterip kullanılabilir